无损检测是压力容器检测中应用最广泛的方法。它可以应用于船舶制造的各个方面。在原材料检验中,厚度超过一定值的压力容器用钢板、高压无缝钢管、钢种ⅳ级以上的各类锻件需要进行超声波探伤,高强钢种热加工后的坡口表面需要进行表面探伤,容器上的焊缝需要进行射线或超声波探伤。此外,在焊工操作技能考核、焊接工艺鉴定、产品试验板、在用压力容器检验等方面也需要进行无损检测。

由于无损检测(NDE或NDT)是一种无损检测方法,它在产品的检验中占有非常重要的地位。它利用声、光、电、热、磁和辐射与物质的相互作用,探测材料、零件或设备的各种表面或内部缺陷,并确定其位置,而不损害被检物体的性能。尺寸、形状和类型。

2. 14. 放射检查(RT)

(1)射线照相检测的种类

①根据射线照相检查的类型

a. x射线可穿透60~70mm钢板,常用。

B. γ射线能穿透150毫米以上的钢板。

c.高能x射线能穿透500mm以上的钢板。

②根据缺陷的显示方法

a.可采用电离法进行连续检测,但不能判断缺陷的形状和性质;不适合检测厚度变化的工件。

b.荧光屏法可以连续测试,立即得到结果;灵敏度很差,只能检测厚度小于20mm的薄件。

c.照相法缺陷显示效果非常好,应用最为广泛。

(2)放射照相原理

x射线和γ射线是射线照相检测用于检测焊缝的辐射源。这两种射线的基本性质是相同的。由于γ射线的波长较短,穿透能力较强。一般的x射线是由探伤仪中的x射线管产生的。为了提高透照能力,满足对大厚工件的检测,还有带电粒子加速器提供能量超过1MeV的高能x射线。伽马射线使用铱(Ir)和钴(Co)的放射性同位素作为辐射源。

射线照相法是将辐射源放置在工件的一侧,将片盒内的胶片紧紧地放在工件的另一侧。当x射线管产生的射线与薄膜成直线朝向工件时,它们可以穿过工件和薄膜。

因为当射线穿过物质时,总会有一些吸收,也就是说,穿过物质的射线的强度是连续衰减的。衰减的程度与射线的厚度和物质本身的特性(如密度)有关。穿透材料的厚度越大或穿透材料的密度越大,射线的衰减就越大。

当射线穿过缺陷时,由于缺陷密度总是小于金属材料的密度,因此射线衰减小,即当射线穿过工件到达薄膜的另一侧时,那里接收到的射线强度更大。射线照相检查和照相用的胶片是在基片上涂有一种能产生光化学反应的物质,这种物质在照射后会产生一定的化学反应,反应的深度取决于在一定的其他条件下所接受的辐射的强度。

当辐射通过缺陷部分时,薄膜具有很强的灵敏度。感光胶片是显影后固定的,称为负片。在底片观看器上观察底片,找到焊缝内部有缺陷的部分(缺陷部分在底片上显得较暗),根据图像的特征判断缺陷的性质。

超声波检测(UT)

(1)超声波检测的种类

①按耦合方法

a.接触法在探头和工件表面涂上一层偶联剂,如甘油或发动机油,直接检测的方法。

b、水浸法探头和工件表面有一层水,调节水层的厚度,使声波在水中的传播时间为金属的整数倍。分为全浸入式(工件和探头全部浸入水中)和部分浸入式(工件和探头部分浸入水中)。

②根据信号接收方式

a.反射法用探头反射和接收超声波,接收到的是缺陷处或工件底面反射的超声波。这种方法是常用的。

b.穿透法一根探头反射超声波,另一根探头接收超声波。两个探头位于工件的两侧,接收到的超声波是被反射的超声波阻挡的部位,以去除缺陷。

③根据超声的连续性

a.连续波检测发射的超声波是连续的,常用于超声图像显示。

b.脉冲波探测发射的超声波是脉冲的,通常用于现场探测。

④根据波浪类型

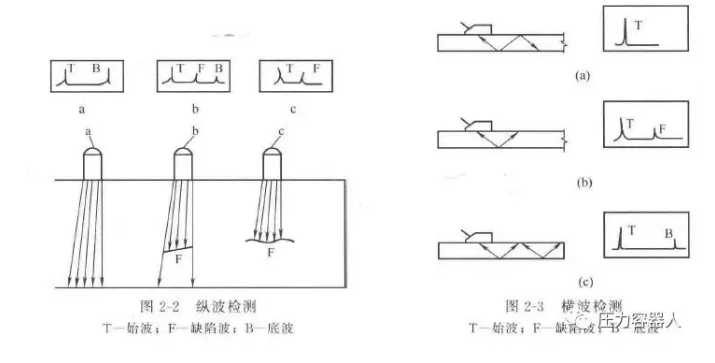

a.纵波探测直探头发射和接收的波型主要用于钢板探测(图2-2)。

b.横波探测斜探头发射和接收的波形主要用于焊缝的探测(图2-3)。

作为一种特殊情况,斜探头的探测角等于第二临界角(入射角α = 55°),其发射和接收的波形专门用于寻找表面或非常接近表面的缺陷。这是(α =55°)斜探头检测方法。

c.瑞利波检测当工件厚度大于所用波长时,为瑞利波检测。它用于寻找工件表面附近或处以及垂直于工件表面的缺陷(图2-4)。

d.兰姆波检测当工件厚度小于所用波长时,为兰姆波检测。用于检测靠近工件表面且平行于工件表面的浅层缺陷(图2-5)。

(2) Principle of ultrasonic testing

目前工业上广泛应用的超声波检测方法,根据其工作原理,是脉冲反射法。根据反射波显示方式,有A型、B型、C型、3D型等。A型为波幅显示,即反射波显示缺陷是否存在及其相对位置,从波幅的高度判断缺陷的大小。其他类型是图像显示缺陷。现行压力容器超声检测标准JB 4730-1994是指使用a型显示器检测缺陷。

脉冲检测方法是将超声波探测器中发射电路产生的高频电脉冲信号加到探头的压电片上。晶片接收到高频电脉冲,由于逆压电效应,会产生与电脉冲频率相同的高频。机械振动,将探头触摸到工件上,并在探头与工件之间的接触面涂上一层透声性好的偶联剂,如油、甘油或水。它的作用是消除接触面之间的气隙,使声束产生能量。最好是通过界面进入工件,这种方法称为接触法。

工件和探头也可以浸入耦合液中。常用的耦合液为水,探头不接触工件。这种方法称为液体浸泡或水浸泡。无论是接触法还是浸水法,测头上晶圆的振动都能以一定角度进入工件。根据超声波的线性和指向性,使超声波在一定的方向和一定的范围内向前传播。

如果遇到非均质界面,如缺陷表面或工件外表面,则超声波将按照反射规律向一定方向反射回来,被探头接收,引起探头晶片振动。由于正压电效应,这种机械振动再次被转换成电脉冲信号并被仪器接收。经放大、检测等电路处理后的脉冲信号显示在仪器的荧光屏上。这是反射波。根据荧光粉屏上反射波的特性,相对位置,以及波幅的高度,确定是否存在缺陷,缺陷的位置,大小和性质。

在检测过程中,发射电路以固定的时间间隔间歇输出脉冲信号,因此晶圆片也处于间歇工作状态。当它接收到电脉冲并产生振动时,它就充当了超声波发生器;在振动停止的间歇时间,它充当超声波接收器,等待反射的超声波信号振动硅片并将其转换为电信号。

用作接收器的探头可以是最初用作发射器的探头。这是单探头检测方法;例如,使用两个探针进行发送和接收,这是双探针方法。无论哪一种方法,输出的都是电脉冲信号,利用反射波来发现和确定缺陷,因此称为脉冲反射法。

飞行时间衍射(TOFD)超声检测

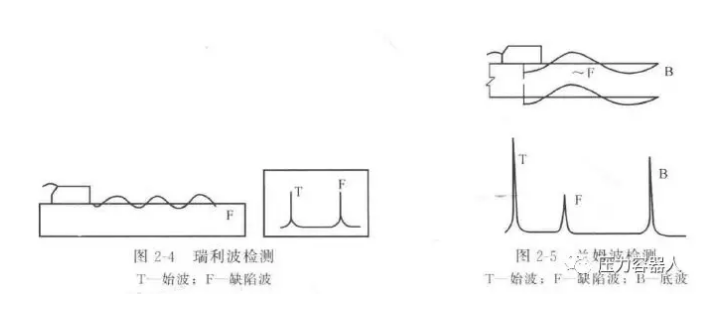

TOFD检测是一种超声波检测方法,主要利用缺陷末端的衍射波信号来检测和确定缺陷的大小。它的基本特点是采用一射一收探测对的工作模式。

TOFD通常使用纵波斜探头。超声波脉冲在工件无瑕疵部位传输后,第一个通过波到达接收探头,随后是底表面反射波。当存在缺陷时,在穿透波和底部反射波之间,接收探头也将接收缺陷产生的绕射波或反射波。除上述波外,还有缺陷部位和底表面波形转换产生的横波,一般比来自底表面的反射波晚到达接收探头。超声波在工件中的传播路径如图2-6所示,缺陷处的A扫描信号如图2-7所示。

磁粉检测(MT)

(1)磁粉检测法

磁粉检测包括干磁粉、湿磁粉、荧光磁粉和非荧光磁粉检测方法。

(2)磁粉检测原理

磁粉检测是用铁磁性材料对工件表面进行磁化和撒磁粉。磁粉用于显示磁化过程中由于缺陷引起的漏磁。漏磁量最大的原因是表面及近表面的缺陷、裂纹及未熔透等不完全缺陷,当延伸方向垂直于磁力线方向时,也会发生较大的漏磁。

渗透测试(PT)

(1)穿透检测法

渗透检测包括非荧光渗透检测和染色渗透检测。

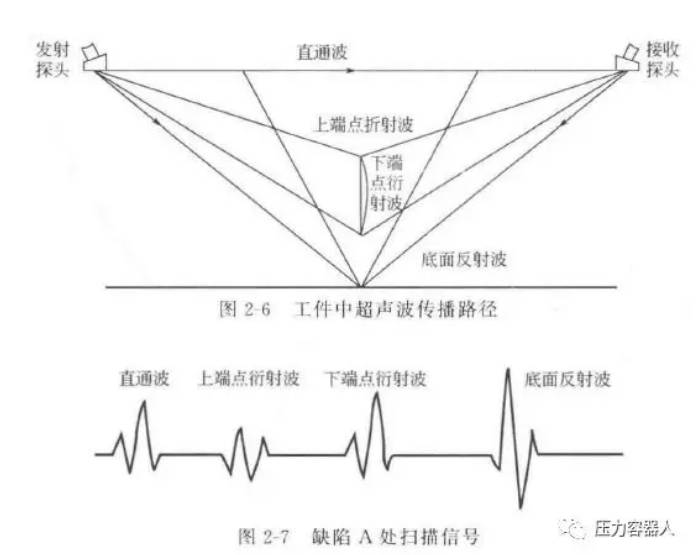

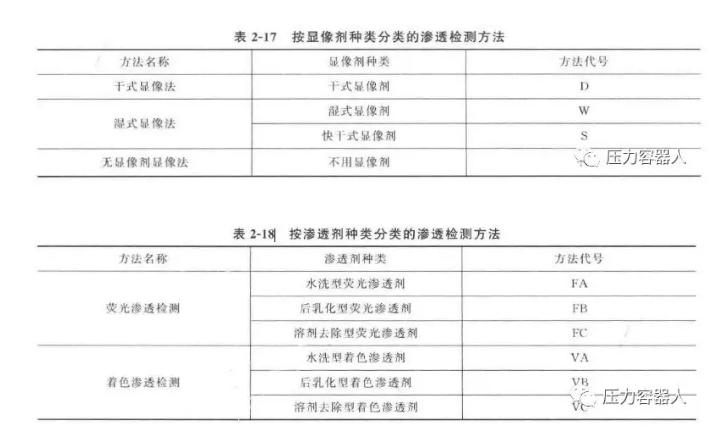

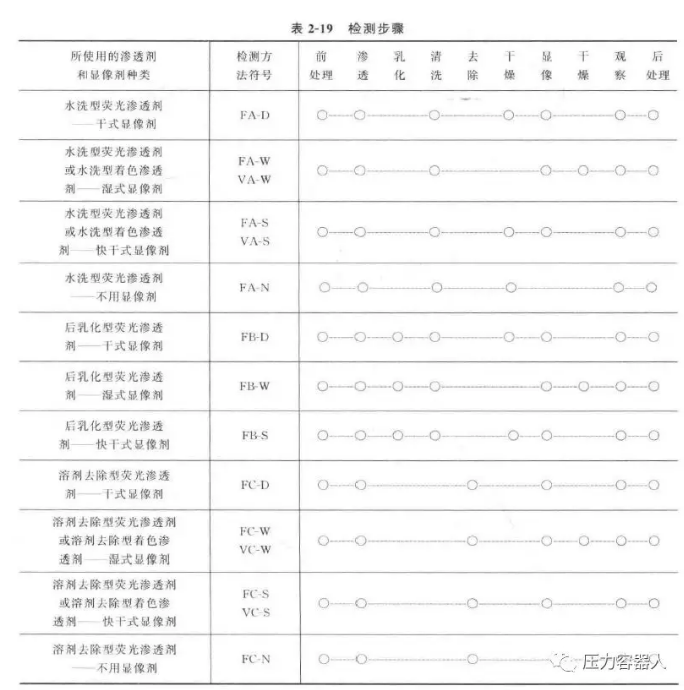

根据显像剂和渗透剂类型的不同,渗透检测方法的分类见表2-17和表2-18,各种方法结合使用的检测步骤见表2-19。

(2)渗透测试方法的选择

渗透检测方法的选择可根据被检工件的表面粗糙度、检测灵敏度、检测批次的大小、检测现场的水源和供电情况等因素来确定。

表面光滑、检测灵敏度高的工件应采用乳化着色法或乳化后荧光法,也可采用溶剂去除荧光法。

表面粗糙、检测灵敏度要求低的工件,应采用水洗着色法或水洗荧光法清洗。

现场无水源、无电源的检测应采用溶剂去除荧光法。

对于大批量工件的检测,宜采用水洗着色法或水洗荧光法。

对于大型工件的局部检测,应采用溶剂去除型着色法和溶剂去除型荧光法。

荧光法比显色法具有更高的检测灵敏度。