1. 硬度介绍:

硬度是指材料抵抗硬物压入其表面的能力。它是金属材料的重要性能指标之一。一般硬度越高,耐磨性越好。常用的硬度指标有布氏硬度、洛氏硬度和维氏硬度。

1. 布氏硬度(HB)

将一定尺寸(直径通常为10mm)的淬硬钢球以一定的载荷(通常为3000kg)压入物料表面,并保持一段时间。卸除载荷后,载荷与压痕面积之比为布氏硬度值(HB),单位为千克力/mm2 (N/mm2)。

2. 洛氏硬度(HR)

当HB b> 450或试样过小时,不能使用布氏硬度试验,可用洛氏硬度测量代替。它采用顶点角为120°的金刚石锥体或直径分别为1.59和3.18mm的钢球,在一定载荷下压入待测材料表面,由压痕的深度获得材料的硬度。根据被测材料的硬度,可以用三种不同的尺度来表示:

•HRA:它是在60kg载荷和金刚石锥压头下获得的硬度,用于极硬材料(如硬质合金等)。

•HRB:是在100kg载荷下,用直径为1.58mm的淬硬钢球获得的硬度,用于硬度较低的材料(如退火钢、铸铁等)。

•HRC:它是在150kg载荷和金刚石锥压头下获得的硬度,用于硬度高的材料(如淬火钢等)。

3.维氏硬度(HV)

用小于120kg的载荷,用顶点角为136°的金刚石方锥压头压入材料表面,将材料压痕坑的表面积除以载荷值,得到维氏硬度HV值(kgf/mm2)。

注:在洛氏硬度中,HRA、HRB、HRC等中的A、B、C是三种不同的标准,称为标尺A、标尺B和标尺C。洛氏硬度试验是目前常用的几种压痕硬度试验之一。三种标尺的初始压力为98.07N (10kgf),最后根据压痕深度计算硬度值。尺A采用球锥金刚石压头,再加压至588.4N (60kgf);标尺B采用直径1.588mm(1/16英寸)的钢球作为压头,然后加压至980.7N (Total 100kgf);而C标尺采用与A标尺相同的圆锥形金刚石作为压头,但压后压力为1471N(总150kgf)。因此,尺子B适用于较软的材料,而尺子C适用于较硬的材料。实践证明,金属材料的各种硬度值之间,硬度值与强度值之间存在着近似的对应关系。因为硬度值是由初始塑性变形抗力和持续塑性变形抗力决定的,所以材料的强度越高,塑性变形抗力越高,硬度值也就越高。然而,各种材料的转换关系并不一致。

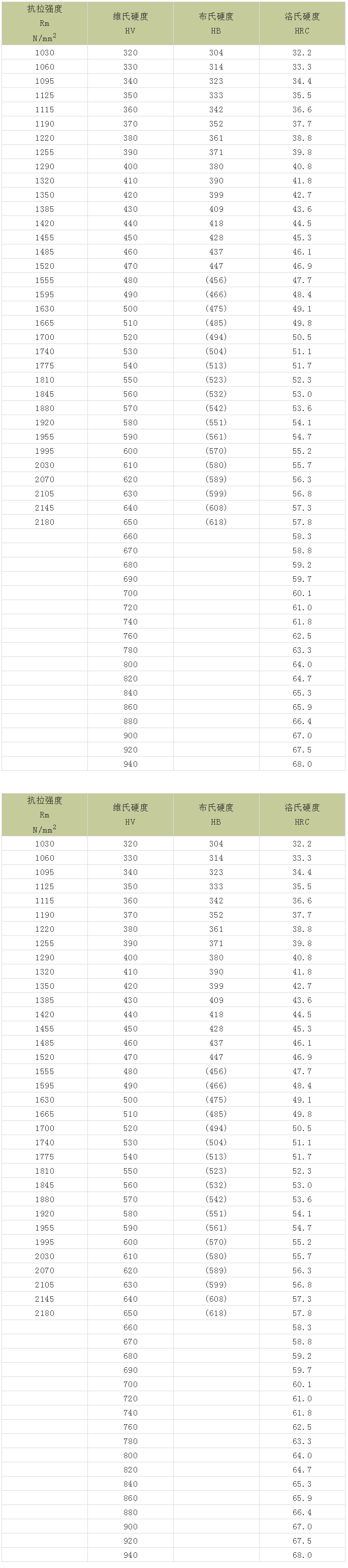

2. 硬度对照表:

根据德国标准DIN50150,以下是钢抗拉强度与维氏硬度、布氏硬度、洛氏硬度常用范围的对比表。

硬度试验是机械性能试验中最简单可行的试验方法。为了用硬度试验代替某些机械性能试验,在生产中要求硬度与强度之间有更准确的换算关系。实践证明,金属材料的各种硬度值之间,硬度值与强度值之间存在着近似的对应关系。因为硬度值是由初始塑性变形抗力和持续塑性变形抗力决定的,所以材料的强度越高,塑性变形抗力越高,硬度值也就越高。

3.硬度换算公式

1. 邵氏硬度(HS) =勃氏硬度(BHN)/10+12

2. 邵氏硬度(HS) =洛氏硬度(HRC) + 15

3.勃氏硬度(BHN) =罗氏硬度(HV)

4. 洛氏硬度(HRC) =镗孔硬度(BHN)/10-3

硬度测量范围:

HS < 100

HB < 500

HRC < 70

高压< 1300

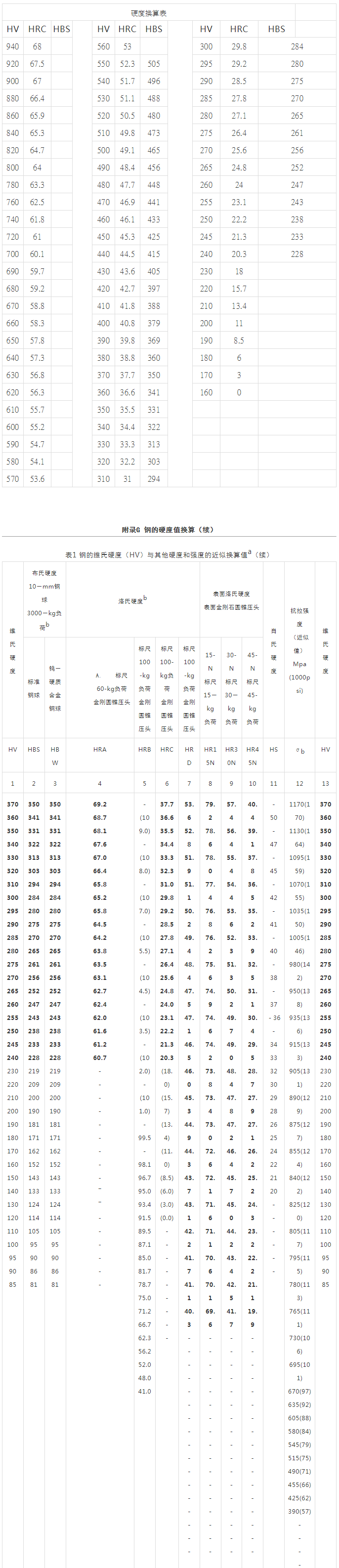

a)本表加粗值与ASTM-E140表1中硬度换算值一致,由相应的SAE-ASM-ASTM确定

被联合会列入名单。

b)括号内数值超出范围,仅供参考。

用布氏硬度压痕直径直接换算工件的洛氏硬度

在生产现场,由于测试仪器的限制,通常采用布氏硬度计来测量大型淬火件的硬度。如果要知道工件的洛氏硬度值,通常的方法是先测量布氏硬度值,然后根据换算表找到相应的洛氏硬度值。这种方法显然有点麻烦。那么,是否可以根据布氏硬度计的压痕直径直接计算工件的洛氏硬度值呢?答案当然是肯定的。根据布氏硬度与洛氏硬度换算表,可以总结出一个计算简单、易于记忆的经验公式:HRC = (479-100D)/4,其中D为Φ10mm钢球压头在30KN压力下压紧工件的压痕直径的实测值。该公式的计算值与转换值之间的误差在0.5到-1之间。这个公式在野外使用很方便,你不妨试一试。